![[BIG STORY] 오차 조정만 1천 시간… 상상 초월 제작스토리](https://img.hankyung.com/photo/202101/AD.25074712.1.jpg)

예를 들어 시계의 엔진인 무브먼트(movement)를 전문으로 생산하던 ETA는 다른 그룹에 자신의 엔진이 들어가는 것을 중단하려고 하는 식이다. 그렇게 되면 지금까지 ETA에 의존하던 이들은 시계를 만들 수 없게 된다. 이를 타개하기 위한 방법의 하나가 매뉴팩처화를 선택하는 일이다. 이런 생산적 배경 이외에 소비자들 또한 남들과 같은 무브먼트가 들어간 시계를 차고 싶지 않다는 점도 있다. 따라서 많은 시계 브랜드들이 매뉴팩처화를 진행 중이나 단시간에 이를 이루기는 쉽지 않다. 무브먼트의 설계에서 생산하기 위한 설비와 인력 확보는 물론 자금 등 해결해야 할 문제가 산더미이기 때문이다.

“아름다움 위해 제작비 30% 쓴다”

전통적으로 하이엔드 브랜드들은 비교적 빨리 매뉴팩처화에 눈을 떴다. 그 무렵에는 지금처럼 경쟁이 격하지 않았으므로 매뉴팩처로 방식을 선택한 이유는 온전한 내 것을 가지기 위함이었다. 이를 통해 독점적인 기술력과 아름다움을 제공하고자 했고, 이에 해당하는 전통적인 매뉴팩처라고 하면 예거 르쿨트르와 파텍필립을 들 수 있다. 그중 예거 르쿨트르는 가장 매뉴팩처링의 순도가 높으며 규모가 크다. 이유는 케이스(case)나 무브먼트의 플레이트(plate)처럼 덩어리가 큰 부품부터 육안으로 잘 보이지 않는 수준의 아주 작은 부품까지 거의 대부분의 시계 부품을 만들어내기 때문이다. 같은 매뉴팩처라고 하더라도 어느 정도의 수준까지 부품을 자사화하느냐에 따라 차이가 나지만 현재 업계에서는 매뉴팩처로 부를 수 있는 정도만 되더라도 상당한 수준이라고 본다.

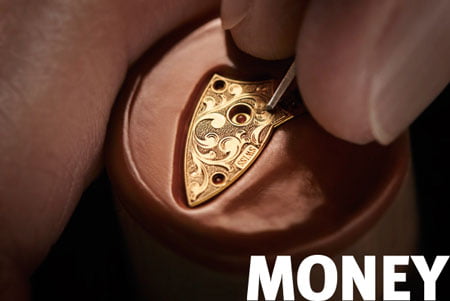

오데마 피게의 두뇌, 즉 개발팀인 오데마 피게 르노 에 파피의 수장인 지우리오 파피는 “아름다움을 위해 전체 생산비의 30~40%를 소요할 수 있다”고 했으며 이를 기계식 시계의 본질이라 말했을 정도다. 아름다움을 위한 가공은 플레이트의 표면 장식, 모서리를 둥글게 마무리, 바닥의 패턴 처리 등이며 이를 보통 코스메틱 피니시(cosmetic finish)라고 한다. 이 공정은 금속, 나무 등으로 만든 전통적인 도구를 사용해 장인의 섬세하고 숙련된 기술을 요하므로 인건비를 포함한 비용이 적지 않게 소요되나 보통의 사람들은 쉽게 지나치는 부분이다.

코스메틱 피니시 과정이 마무리되면 무브먼트 조립 과정으로 이어진다. 그 이전에 톱니바퀴, 태엽, 시계의 심장인 밸런스(balance)와 이스케이프먼트(escapement)처럼 기능에 필요한 주요 부품들이 쉽지 않은 과정을 통해 완성돼 있는 상태다. 얼마 전 신축 매뉴팩처를 공개한 독일의 랑에 운트 죄네는 두 번 조립하는 방식으로 잘 알려져 있다. 한 차례 가조립 후 기능상 문제가 발생하지 않으면 분해 후, 플레이트의 코스메틱 피니시(스위스 브랜드와의 차이점이다)를 한 뒤 조립하게 된다. 플레이트의 소재도 브라스(brass)에 로듐 도금을 하는 스위스와 달리 저먼 실버라고 하는 금속을 사용한다. 저먼 실버는 화려하게 빛을 발하는 로듐 도금과 달리 은은한 광택이 도는 점이 특징으로 오일, 지문 등의 오염에 약해 다루기 더 까다롭다. 따라서 저먼 실버로 완성한 랑에 운트 죄네의 무브먼트는 보다 완벽에 가깝다고 할 수 있다.

무브먼트의 조립은 기능의 복잡함에 따라 숙련도를 요구한다. 가장 단순한 시간 표시 기능이라면 경력 3년 미만으로도 충분하다. 그에 반해 투르비옹(tourbillon), 스플릿 세컨드(split second), 미니트 리피터(minute repeater) 같은 컴플리케이션은 짧게 7, 8년 길게는 십수 년 이상의 경력을 요하며, 한 사람의 장인이 하나의 컴플리케이션 무브먼트를 전담해서 조립하는 방식을 택해 높은 완성도를 추구한다.

무브먼트가 완성되는 동안 시계가 시간을 표시할 수 있도록 하는 판인 다이얼(dial)에 도료를 도포하고 아라비아, 로마 숫자 등의 인덱스(index)를 부착하는 작업이 진행된다. 또한 시곗바늘, 핸즈(hands)를 만드는 작업도 이뤄지는데 상당수의 브랜드들은 바늘같이 작은 부품은 외부에서 공급받는다. 매뉴팩처의 경우, 가장 기초적인 부품인 나사(screw)까지 자체적인 생산을 거치게 되는 점이 차이지만, 각자의 전략적인 사정이 있기 때문에 이러한 작은 부품은 외주를 통해 공급받기도 하며 독점적으로 공급받기 위한 계약을 맺기도 한다.

© 매거진한경, 무단전재 및 재배포 금지